混凝土基體表面狀態(tài)直接影響涂層與基面的附著力,進而影響涂層的防護效果和壽命。涂裝前應盡可能保證混凝土外表面處于面干狀態(tài)(表面含水量不宜大于6%),目測混凝土表面應無潮濕痕跡,手觸時無潮濕感。混凝土養(yǎng)護齡期不少于28 d。

混凝土基體應保持清潔,必須對混凝土進行良好的基面處理。基面處理宜使用打磨機或噴砂工藝進行清潔,徹底去除混凝土表面殘留的養(yǎng)護劑、水泥漿、尖角、碎屑、苔蘚、油污等污染物及其他松散附著物。打磨完成后,可以用高壓清潔淡水(壓力不小于20 MPa)對混凝土表面進行清洗,清洗后應自然干燥72 h。

當混凝土基體有蜂窩、露石以及大于0.2 mm的裂縫時,應對基體進行修補,噴涂修補后混凝土基體的養(yǎng)護齡期不得少于14 d。

3.2 涂裝環(huán)境要求

噴涂時混凝土基體的表面溫度應在4~40 ℃,并高于露點溫度至少3 ℃,環(huán)境的相對濕度不宜超過85%,現(xiàn)場不允許有明火,且保持通風條件。環(huán)境溫度低于5 ℃或高于40 ℃,風力大于4級或有降雨時,不得施工。

3.3 涂裝過程要求

涂裝可采用刷涂、輥涂或噴涂方式進行作業(yè)。涂裝過程應滿足以下要求:

1)涂料使用時應嚴格按照產(chǎn)品說明的組分數(shù)和配合比進行混合。必要時可使用稀釋劑對涂料進行稀釋,稀釋劑添加比例不得超過原涂料質(zhì)量的5%。

2)底涂涂裝時應使混凝土表面達到飽和滲透狀態(tài),即混凝土表面應能明顯觀察到底涂材料殘留的液膜。

3)涂裝時應控制涂料用量,盡量避免流掛現(xiàn)象出現(xiàn)。

4)各涂層間的涂裝間隔時間不得超過48 h。

5)噴涂的空氣應干凈,無油無水,空氣壓力控制在0.4~0.6 MPa。

6)涂裝過程中注意成品保護,下道工序施工時要確保對上道工序的成品無損壞和污染。

7)各個涂層要涂裝到位,不得漏涂。

3.4 養(yǎng)護

為避免涂裝效果受到影響,混凝土結構表面涂裝完畢后6 h內(nèi)不得直接與水接觸。

4 質(zhì)量評價

當施工結束后,應對涂層的厚度和附著力進行測定[10],以衡量涂層的施工質(zhì)量。具體如下:

1)涂裝完成后7 d,應進行涂層干膜厚度測定。涂層體系總干膜平均厚度應≥210 μm,總干膜較小厚度應≥189 μm。當不符合上述要求時,應根據(jù)情況進行局部或全面補涂,直至達到要求的厚度。涂層厚度檢測應符合“90-10”原則,即允許有10%的讀數(shù)低于規(guī)定值,但每一單獨讀數(shù)不得低于規(guī)定值的90%。

2)涂裝完成后7 d,應使用膠帶法進行涂層附著力檢測。在確保涂層表面清潔的情況下,在涂層表面做2道切口,每道約40 mm長,2道切口以較小的30°~45°角在其中心附近相交。做切口時,使用直尺并均勻透過涂層一直用力切到底材上。按均勻速度撕下一段黏結強度為(10±1)N/25 mm的膠粘帶,除去較前面一段,前后剪下約75 mm的膠粘帶。把該膠粘帶的中心點放在切口的交點上,并沿著較小的角向同一方向延伸。用手指將切口區(qū)域內(nèi)的膠粘帶弄平。透明膠粘帶下的顏色可以用來表示膠粘帶與涂層是否已完全粘牢。在貼上膠粘帶5 min內(nèi),拿住膠粘帶懸空的一端,并將其翻轉(zhuǎn)到盡可能接近180°的位置上,迅速地將膠粘帶撕下。檢查切口區(qū)域的涂層與混凝土基底或與前一道涂層分離的情況,分離程度在任一邊上≤1.6 mm為合格。

5 效益分析

5.1 經(jīng)濟效益

采用本技術時建造成本會有所提高,但相比于涂層材料的費用而言,結構自身受到腐蝕而造成的維修和更新費用更為巨大。在嚴重腐蝕環(huán)境下,未經(jīng)防腐蝕處理的鋼筋混凝土結構有效服役時間遠低于經(jīng)防腐蝕處理后的鋼筋混凝土結構。部分未經(jīng)防腐蝕處理的結構物在服役3~4年后就會出現(xiàn)嚴重的破壞情況,必須進行維修處理。而經(jīng)防腐蝕處理后的鋼筋混凝土結構一般是可以持續(xù)服役的。所以,隨著結構物服役時間的延長,采用本技術的經(jīng)濟優(yōu)勢會愈加明顯。對處于嚴重腐蝕環(huán)境下的混凝土結構而言,從全壽命期的角度來考慮經(jīng)濟效益,采用強化措施的結構物在全壽命期內(nèi)總費用比普通工程要低得多。

5.2 環(huán)保和節(jié)能效益

一方面,本技術中使用的材料本身為環(huán)保性材料,另一方面,由于采用防護處理而減少了對混凝土本體進行的維修作業(yè),這大幅減少了維修施工對環(huán)境的影響和污染,并節(jié)約了能源。

5.3 社會效益

采用防護處理,一方面提高了結構物的美觀性,另一方面也減少了后續(xù)維修作業(yè)的影響,社會效益明顯。

6 結語

相較于后期修復而言,混凝土表面氟碳涂層技術在安全、經(jīng)濟、環(huán)保、節(jié)能和社會效益方面均具有優(yōu)勢,已成功應用于高溫高濕強腐蝕海洋環(huán)境下的混凝土表面防護工程中,實際防護效果良好。該技術大幅提升了鋼筋混凝土結構的耐久性,為其長期安全服役提供了保證。

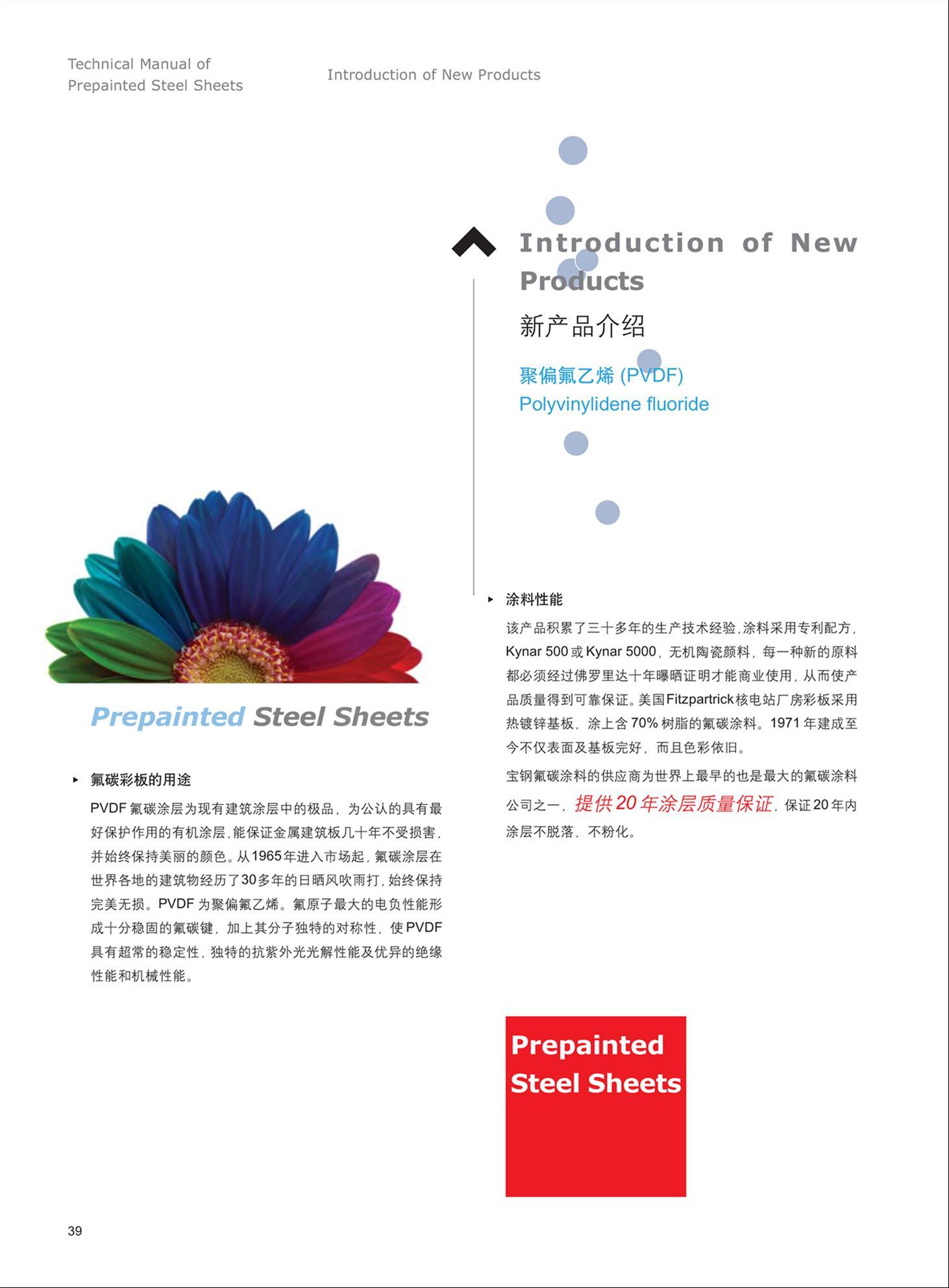

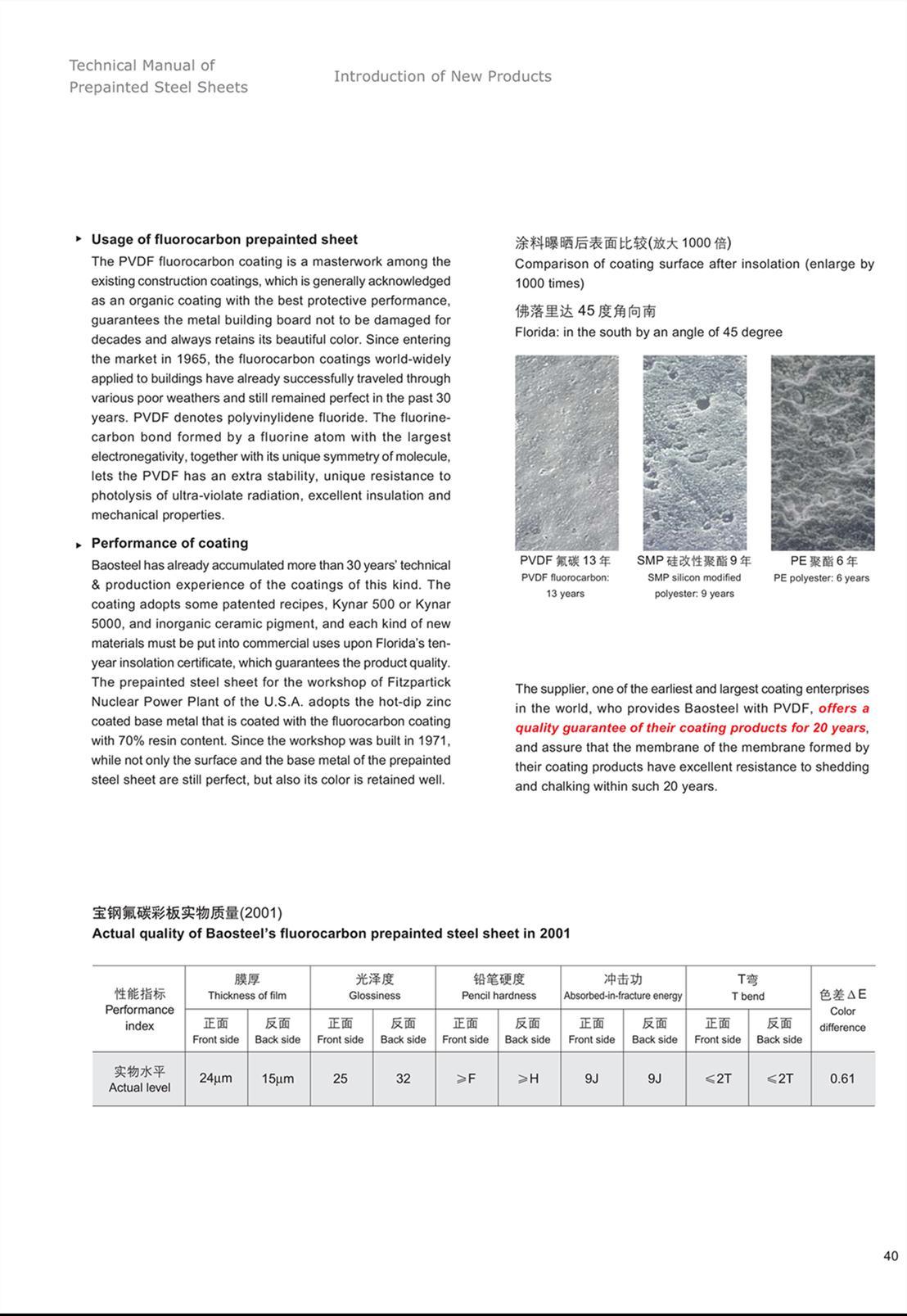

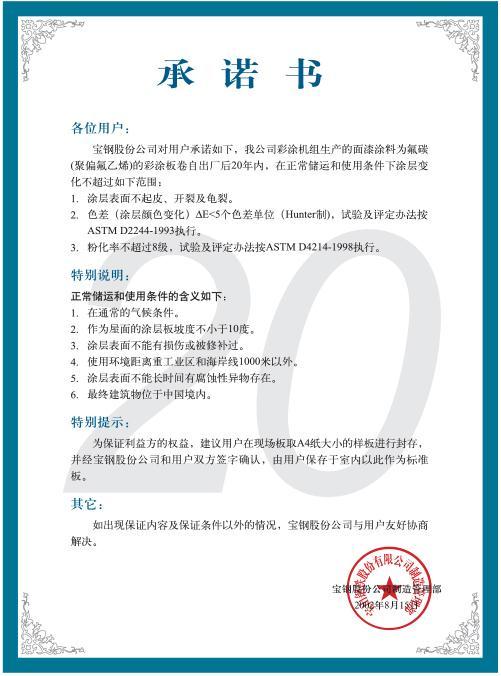

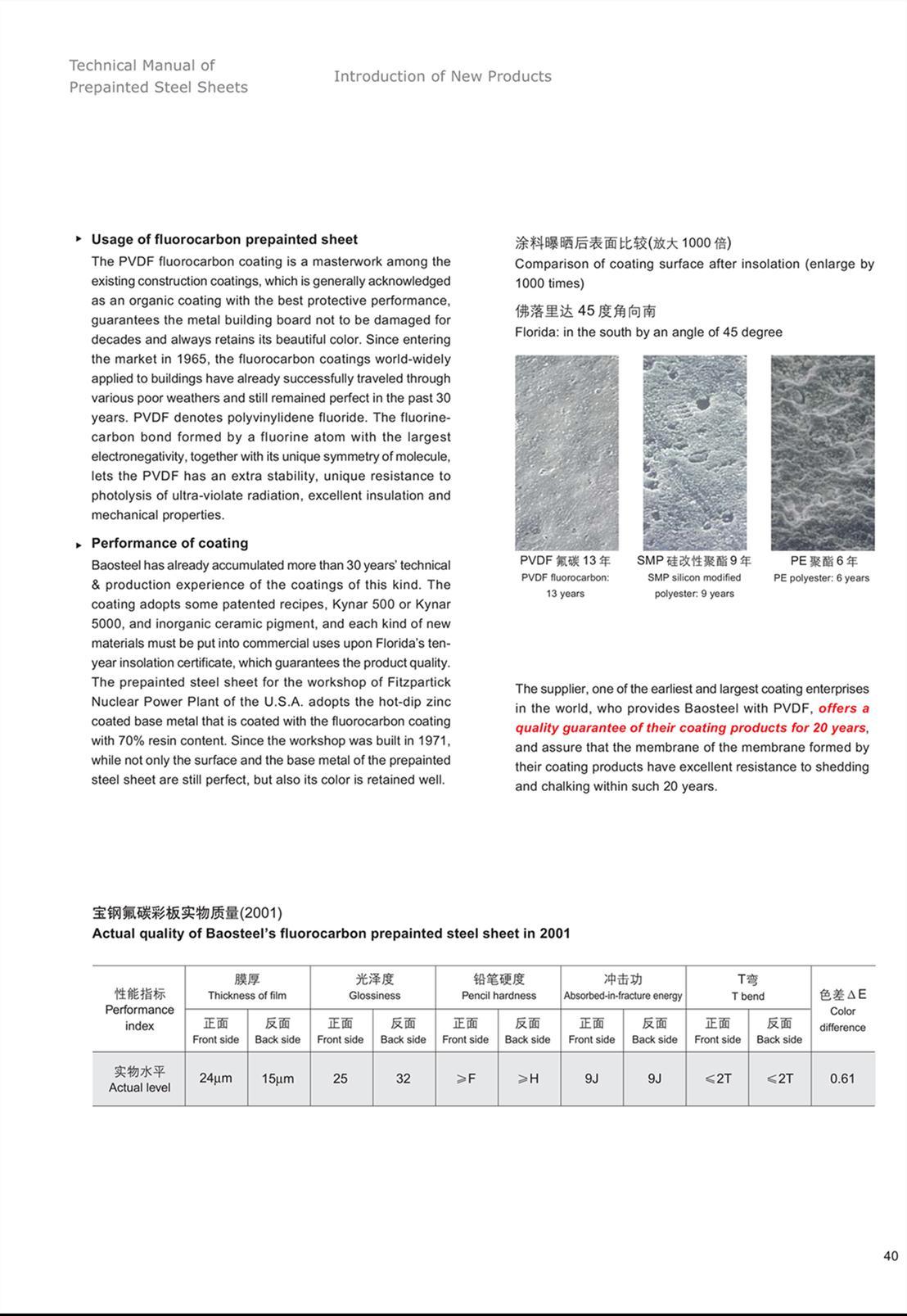

1.氟碳烤漆寶鋼彩鋼板:

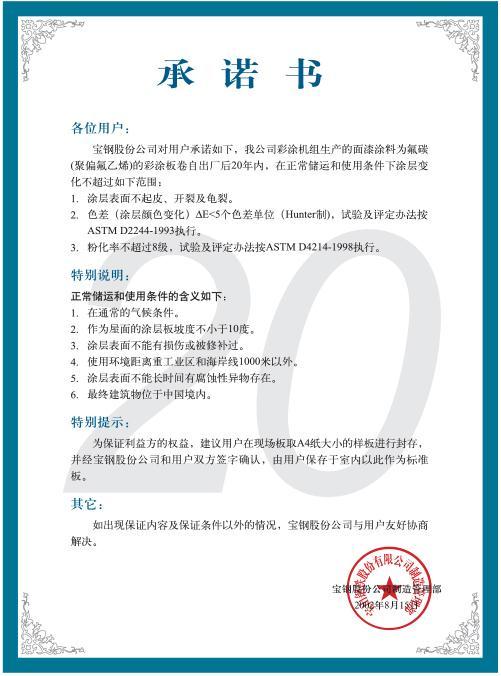

氟碳烤漆寶鋼彩鋼板,又稱聚偏氟乙烯烤漆、聚偏二氟乙烯烤漆,英文簡稱:PVDF。是一種工業(yè)涂料,具有很高的抗腐蝕性能和耐酸堿性能,因此氟碳烤漆寶鋼彩鋼板相比普通彩鋼板具有更長的使用年限,適合強腐蝕性的工業(yè)環(huán)境,氟碳烤漆寶鋼彩鋼板常用于對于維護材料防腐蝕有較求的環(huán)境或者行業(yè),例如化工企業(yè)、電力行業(yè)、養(yǎng)殖畜牧業(yè)、金屬冶煉等行業(yè),腐蝕性環(huán)境包括沿海地區(qū)、酸雨地區(qū)等都大量的應用氟碳彩鋼板作為屋面和墻面的維護材料。寶鋼針對其生產(chǎn)的氟碳烤漆彩鋼板統(tǒng)一出具20年涂層質(zhì)量保證,質(zhì)保內(nèi)容為:油漆涂層20年內(nèi)不發(fā)生脫落或者粉化,變色也在≤5個色差單位范圍內(nèi),粉化率不超過8級。 一級代理氟碳烤漆寶鋼彩鋼板有哪些配套的技術參數(shù):

底板:彩色涂層鋼板的冷軋鋼板,通常有屈服、延伸、抗拉等表示方法,氟碳彩鋼板一般都是用在建筑中,建議采用高屈服的底板,提高建筑整體的結構性能和承載性能,同時底板厚度建議采用0.5mm以上厚度;

鍍層:金屬鍍層是彩板防腐蝕的一個重要方面,分為鍍鋅和鍍鋁鋅兩種,鍍層的平米重量決定了彩板的耐腐蝕性能,這里建議鍍層的重量采用鍍鋅220克及以上,或者鍍鋁鋅AZ150克及以上,酸雨地區(qū)不建議使用鍍鋅基板;

膜厚:氟碳烤漆寶鋼彩鋼板的正面膜厚正常大于20μm,隨著時間的推移,漆膜厚度會逐漸減少,所以膜厚越高,使用年限越久,耐腐蝕性越好。寶鋼目前的彩涂機組生產(chǎn)能力允許正面膜厚做到45μm~60μm。

美觀 壓型彩鋼板清晰的線條多達幾十種的顏色,可配合任何風格活動房建筑物的需要,達到滿意的效果。

-/gjdfhe/-

http://www.ahzhongshi.com